DOI: 10.26201/ISSP.2019.45.557

Авторы: Пермякова И.Е.,1 Глезер А.М.1,2

- 1. ФГУП "ЦНИИчермет им. И.П. Бардина, г. Москва, Россия, inga_perm@mail.ru

- 2. ФГАОУ ВПО НИТУ "МИСиС", г. Москва, Россия, a.glezer@mail.ru

Примечание: Статья опубликована в монографии (Перспективные материалы и технологии: монография: в 2 томах / под. ред. чл.-корр. Рубаника В.В. - Витебск: УО «ВГТУ», 2019 – Т.1. - 325 с.) , где представлены результаты исследований конструкционных и функциональных материалов. Представлены инновационные разработки по проблемам материаловедения, обработки материалов, создания композиционных материалов. Обсуждены исследования структурно-фазовых состояний и дефектной субструктуры материалов, а также воздействия ультразвука, пластической деформации на свойства различных материалов. Книга предназначена для широкого круга специалистов – научных работников, инженеров, работающих в области материаловедения и физики конденсированного состояния, а также преподавателей, аспирантов и студентов, специализирующихся в области материаловедения.

Аннотация: Благодаря уникальному комплексу физико-механических свойств недоступных для металлов с кристаллическим строением аморфные сплавы (АС) и аморфно-нанокристаллические композиты (АНК) привлекают внимание исследователей [1, 2]. Прочность АС может в несколько раз превышать прочность крупнокристаллических аналогов. Однако их применение в качестве конструкционных материалов ограничивается низкой пластичностью и недостаточно высокими значениями модуля нормальной упругости. Пластическая деформация в АС преимущественно происходит по бездислокационному механизму за счет образования и развития сильно локализованных полос сдвига при отсутствии эффектов деформационного упрочнения, что обуславливает катастрофический характер разрушения [3]. Повысить прочность и пластичность таких сплавов можно, трансформируя аморфную структуру в квазиаморфную или в частично нанокристаллическую. Необычность аморфно- нанокристаллических структур заключается, в том, что фазовые составляющие системы кардинально отличаются по характеру своей атомной структуры: с одной стороны, кристаллическая составляющая с регулярным, в соответствии с закономерностями трансляционной симметрии, расположением атомов, а с другой стороны, аморфная составляющая с почти неупорядоченным, статистическим расположением атомов в пространстве. Такой "симбиоз" приводит к ряду эффектов, сказывающихся на механическом поведении этих материалов. Ситуация становится еще более драматичной, если кристаллическая фаза в аморфно-кристаллическом состоянии имеет нанокристаллические масштабы (менее 100 нм).

Существуют условия, при которых кристаллизация аморфного состояния в процессе контролируемого отжига, интенсивной пластической деформации и лазерной обработки будет осуществляться путем образования в аморфной матрице нанокристаллов в течение заданных температурно-временных интервалов и технологических параметров внешних воздействий, что приводит по существу к образованию естественных аморфно-кристаллических композитов. Можно условно выделить два предельных случая формирования аморфно-нанокристаллических композиционных структур. Первый тип: нанокристаллы (объемная доля менее 0,3-0,4), однородно распределенные в аморфной матрице и не контактирующие между собой. Второй тип: нанокристаллы, практически полностью заполняющие весь объем и разделенные тонкими аморфными межкристаллитными прослойками. Между этими предельными структурными состояниями может формироваться большое разнообразие аморфно-нанокристаллических структур, механическое поведение которых мало исследовано. Актуальными и практически неизученными остаются вопросы, связанные с механизмами пластической деформации и разрушения широкого спектра аморфных и аморфно-нанокристаллических материалов, а также закономерностями формирования их механических свойств.

ТЕРМИЧЕСКАЯ ОБРАБОТКА

Основными причинами упрочнения АС на начальных стадиях кристаллизации (Vv ≤ 0,5) являются:

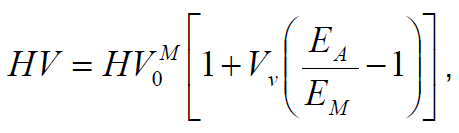

1) различие модулей нормальной упругости выделяющейся кристаллической фазы и аморфной матрицы («модульный» факторупрочнения):

где ЕA и ЕК – модули Юнга& аморфной и кристаллической фаз соответственно HV0 M – значение микротвердости аморфной матрицы; V – объемная доля кристаллических фаз.

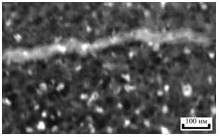

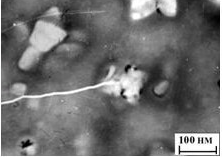

Рисунок 1 - Эвтектические колонии Fe(Cr)-(Fe,Cr)3B, расположенные в аморфной матрице сплава Fe70Cr15B15, отожженного при T = 470°С в течение 1 ч. ПЭМ, светлое поле.

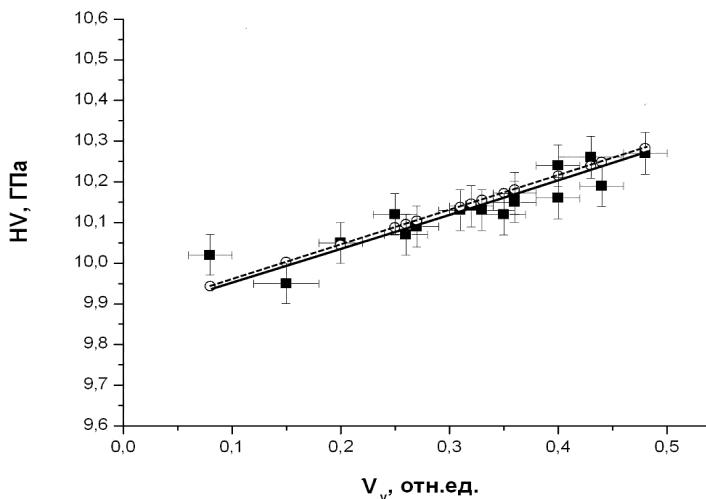

Рисунок 2 - Зависимости микротвердости HV от объёмной объемной доли Vvэ кристаллической фазы для всех режимов отжига сплава Fe70Cr15B15 (■ – экспериментальные значения, ○ – значения, рассчитанные на основании уравнения (1).

Примером реализации данного фактора является АС Fe70Cr15B15 в котором протекает эвтектический механизм кристаллизации в интервале температур 460-510°С [4]. Формирующиеся кристаллы с эвтектической фазой представляют собой бочкообразные глобулы, состоящие из чередующихся нанопластин толщиной 44 нм и 28 нм соответственно борида железа Fe3B и α(ОЦК)-твердого раствора Fe-Cr в соотношении 3:1 (рис. 1).

На рис. 2 представлена рассчитанная на основании уравнения (1) линейная зависимость HV(Vv) на стадии эвтектической кристаллизации АС Fe70Cr15B15. Как видно, экспериментальные точки удовлетворительно соответствуют теоретической зависимости. Это означает, что в данном случае основной вклад в упрочнение АС в процессе выделения эвтектической фазы вносит упрочнение, связанное с более высокими значениями упругих модулей частиц кристаллической фазы, выделяющихся в аморфной матрице.

2) взаимодействие частиц нанокристаллической фазы с деформационными полосами сдвига, распространяющихся в аморфной матрице («структурный» фактор упрочнения) в АНК.

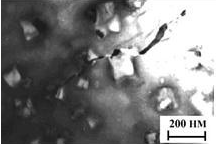

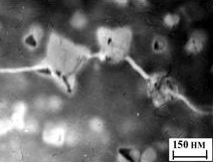

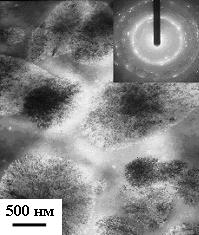

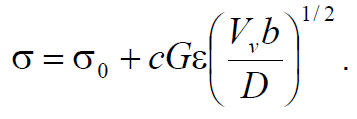

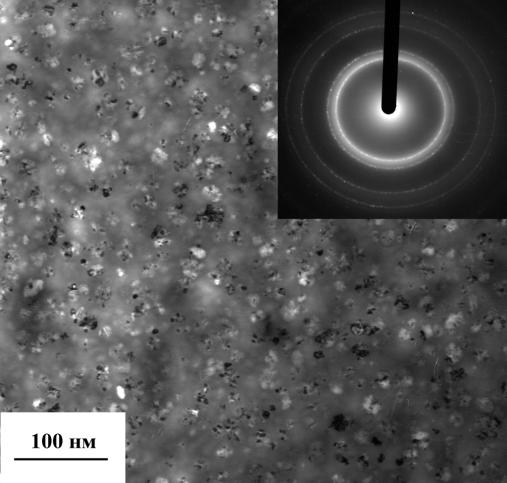

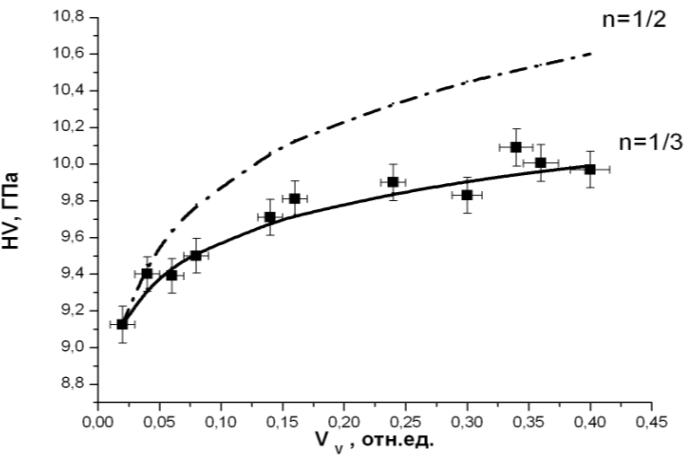

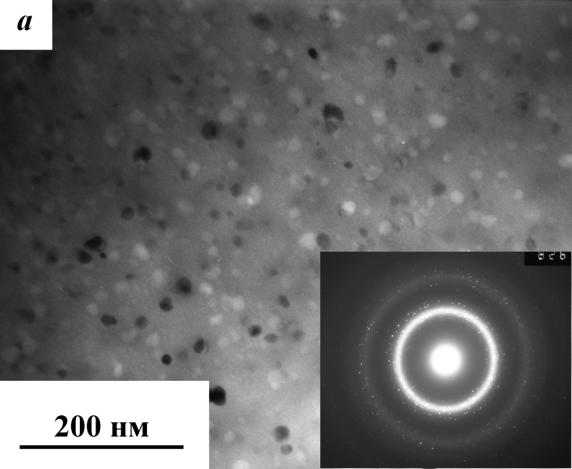

Примером реализации структурного фактора является АС Fe50Ni33B17. ПЭМ-исследованиями установлено, что после отжига нанокристаллические частицы γ-фазы (ГЦК) в сплаве Fe50Ni33B17, имеют форму, близкую к равноосной, и размер 20 нм при любых параметрах термической обработки (рис. 3) [5]. Поскольку значение ЕA и ЕК приблизительно равны для данного сплава, характер микротвердости от объемной доли (объемной плотности) наночастиц описывается зависимостью HV ~ K(Vv)n, где n = 1/3, близкой к зависимости Орована (2), когда движущиеся дислокации взаимодействуют с некогерентными частицами второй фазы:

Как видно на рис. 4, наблюдается заметное сходство между влиянием объемной доли частиц (в нашем случае и объемной плотности частиц) на упрочнение в кристаллах и в АС. Различие заключается в том, что значение показателя степени n в кристаллах составляет 1/2, а в АС – 1/3. Подобная аналогия не является неожиданной, поскольку полосы сдвига, реализующие пластический сдвиг в аморфном состоянии, являются на мезоуровне по существу эффективными дислокациями, вектор Бюргерса которых точно не определен. При этом мощность сдвиговой деформации в такой полосе составляет тысячи процентов. Более низкое значение n свидетельствует о том, что возможно торможение полос сдвига частицами в АС менее эффективно, нежели в кристаллах по механизму Орована.

Рисунок 3 - Структура сплава Fe50Ni33B17 после отжига при температуре 370 °С, в течение 1 ч. ПЭМ, светлое поле.

Рисунок 4 - Зависимость микротвердости HV от объѐмной доли Vv кристаллической фазы для всех режимов отжига АС Fe50Ni33B17 и зависимость Орована для кристаллов (пунктирная линия).

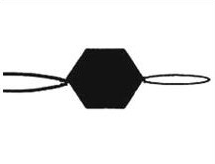

С помощью ПЭМ систематизированы акты взаимодействия полос сдвига с наночастицами в АНК. Можно выделить пять механизмов их взаимодействия (табл. 1) [6, 7]:

- «поглощение»,

- «огибание»,

- «перерезание»,

- «торможение»,

- «аккомодация».

Установлено, что определяющим фактором характера взаимодействия является размер нанокристаллов.

Таблица 1 - Классфикация механизмов взаимодействия полос сдвига с наночастицами в АНК

| № | Название | Описание | ПЭМ-изображение | Схема |

|---|---|---|---|---|

| 1 | Поглощение | Полоса сдвига поглощает малые по размеру наночастицы, не меняя траектории своего движения в аморфной матрице. |

|

|

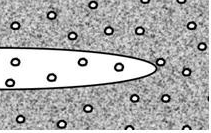

| 2 | Огибание | Полоса сдвига огибает встречную на своём пути продвижения наночастицу, изменяя траекторию движения в аморфной матрице. Её движение напоминает процесс двойного поперечного скольжения дислокации, преодолевающей жесткий барьер. |

|

|

| 3 | Перерезание | Полоса сдвига проходит сквозь наночастицу, "перерезая" её. Этот случай реализуется, если полоса сдвига, распространившаяся в аморфной матрице, может стимулировать дислокационное течение в наночастице. |

|

|

| 4 | Аккомодация |

Первичная

Полоса сдвига, упираясь в наночастицу, вызывает в ней очень большие упругие искажения, которые, в свою очередь, инициируют полосу сдвига в аморфной матрице по другую сторону от наночастицы. Как правило, траектория движения вторичной аккомодационной полосы совпадает с траекторией первичной полосы сдвига.

|

|

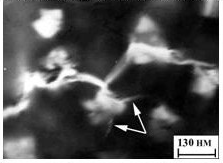

|

|

Вторичная

Упруго напряженный нанокристалл инициирует от своей границы несколько новых вторичных полос сдвига в аморфную матрицу (на фото указаны стрелками)

|

|

|

||

| 5 | Торможение | Полоса сдвига тормозится и останавливается / "застревает" у межфазной границы или внутри наночастицы. |

|

|

На пути практического использования АНК стоит проблема низкой термической стабильности, а также существование весьма узкого температурного интервала реализации оптимального сочетания аморфной и кристаллической фаз.

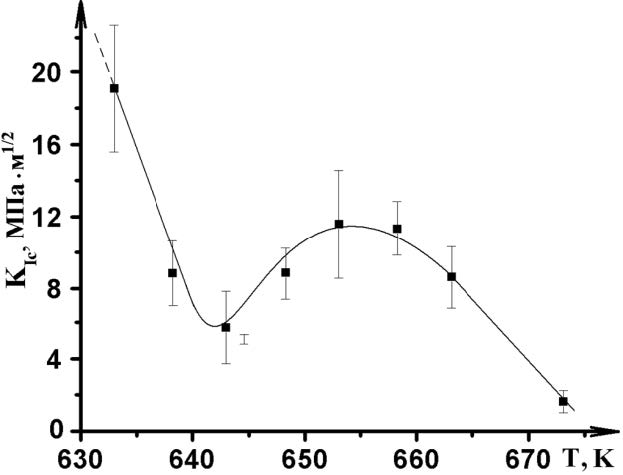

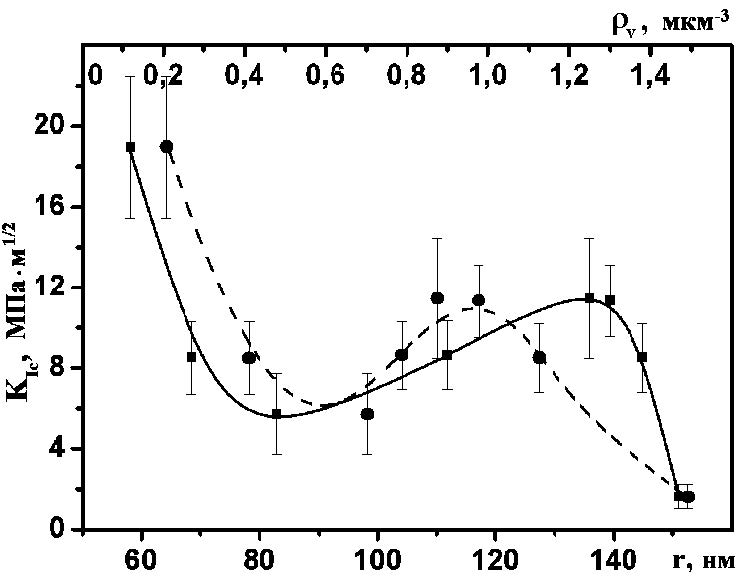

С помощью метода микроиндентирования удалось установить поведение трещиностойкости (KIc) АС в ранее недоступном для других методов температурном интервале от вязко-хрупкого перехода (в области существования аморфного состояния) до определенных стадий нанокристаллизации АНК. В экспериментах на сплаве Fe58Ni25B17 при приближении к температуре отжига 653 K наблюдается значительное увеличение KIc (рис. 5) [8].

Рисунок 5 - Поведение трещиностойкости KIc при термической обработке АС Fe58Ni25B17.

Рисунок 6 - Зависимость трещиностойкости от размера кристаллических частиц r (пунктирная линия) и их объемной плотности ρv (сплошная линия).

На рис. 6 продемонстрированы графики зависимостей трещиностойкости от структурных параметров исследованного сплава Fe58Ni25B17. Электронно- микроскопические исследования показали заметное увеличение размера и объемной плотности дисперсных наночастиц α-фазы (ОЦК) в области обнаруженной аномалии механического поведения (рис. 6). Нанокристаллы имеют четкую кристаллографическую огранку по плоскостям типа {100}α. Видно что, характерный размер частиц, при котором зафиксирован максимум параметра KIc соответствует 110-120 нм при объемной плотности 1,3 мкм-3 кристаллической фазы. Дальнейший (при более высоких температурах отжига) спад трещиностойкости связан с появлением в структуре боридов (Fe,Ni)3B и с полной объемной кристаллизацией материала.

Обнаруженное нами явление пластификации обусловлено, по-видимому, эффективным торможением квазихрупких трещин, возникших и растущих в аморфной матрице в результате приложения внешней нагрузки. Возможные механизмы торможения распространяющихся трещин в различных материалах подробно проанализированы в монографии [9]. Проведенное теоретическое и экспериментальное рассмотрение дает основания предложить новый оригинальный механизм торможения развивающихся квазихрупких трещин в аморфно- нанокристаллическом состоянии. Трещина оканчивается в области наночастицы, которая как бы является непреодолимым препятствием на пути распространения трещины. Установлено, что торможение трещины происходит, вероятнее всего, не на межфазной границе «нанокристалл-аморфная матрица» (обе фазы имеют в нашем случае близкие значения модуля Юнга), а в окрестности наночастицы при подходе к ней. Это связано с тем, что вокруг каждой наночастицы образуется атмосфера атомов бора и кремния, имеющихся в значительном количестве в АС, но слабо растворимых в нанокристаллической фазе. Модуль Юнга подобной атмосферы существенно выше, чем в аморфной матрице, где распространяется квазихрупкая трещина. Это, очевидно, должно привести к эффекту замедления или полного торможения. Доказательством этого вывода служит, например, тот факт, что эффект пластификации в АС Fe58Ni25B17 с бором значительнее, чем в Co75,4Fe3,5Cr3,3Si17,8, где имеется кремний, поскольку бор практически не растворяется в α-Fe-Ni нанокристаллах и образует, следовательно, более мощные атмосферы вокруг наночастиц.

ИНТЕНСИВНАЯ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ

Помимо естественных АНК следует уделить внимание искусственным композитам этого типа. Известно, что применение интенсивной пластической деформации (ИПД) является привлекательной технологией для улучшения физико-механических свойств металлических материалов [10, 11]. Формирующиеся при столь больших деформациях структурные состояния весьма необычны и трудно предсказуемы. Изучение процессов ИПД в композитных материалах, состоящих из изначально аморфных составляющих и условий возникновения при этом аморфно-нанокристаллических структур является одним из направлений данной работы.

Получены деформационно-индуцированные композиты из чередующихся слоев АС Fe53,3Ni26,5B20,2 (сплав 1) и Co28,2Fe38,9Сr15,4Si0,3B17 (сплав 2) путем их консолидации кручением под высоким давлением (КВД) в камере Бриджмена [12].

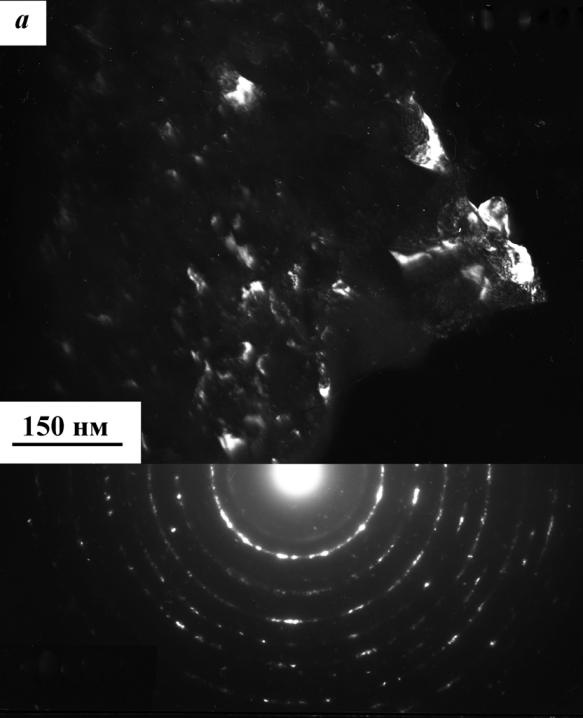

Для композитов из послойной пакетной сборки сплавов 1 и 2 установлена сходная со сплавом 2 особенность структуры при N = 2 оборота (рис. 7): в области от 1/2R до края дисковых образцов локально можно наблюдать участки с крупными зернами. Аналогичные зерна формируются в случае кристаллизации сплава 2 при высокотемпературном отжиге.

Рисунок 7 - ПЭМ-изображения – темное поле и дифракция α-Fe (а) и α-Co (б) в сплаве 2 после КВД при N = 2 оборота.

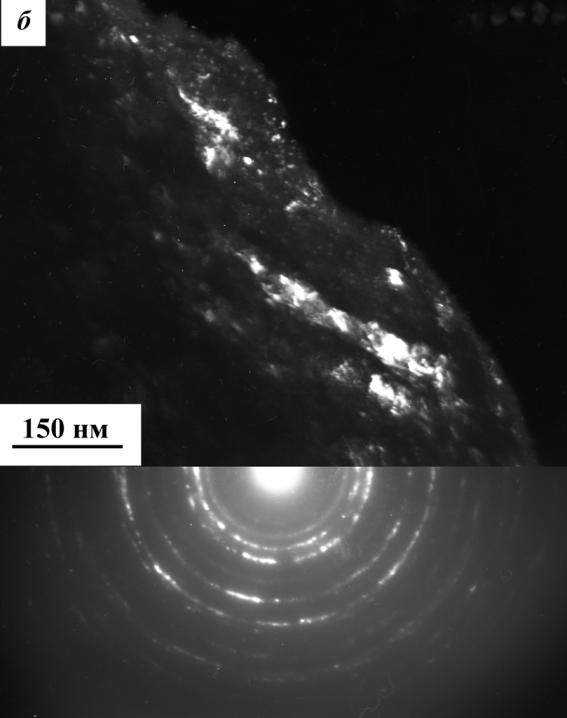

В полученных в результате КВД композитах вплоть до N = 5 оборотов наблюдаются полосы сдвига, свидетельствующие о протекании пластической деформации. Однако с увеличением степени деформации полосы сдвига становятся тоньше и встречаются реже. По причине малых размеров, образовавшихся после КВД нанокристаллов, приоритетными механизмами их взаимодействия с полосами сдвига, исходя из классификации представленной в таб. 1, является "поглощение" и "аккомодация".

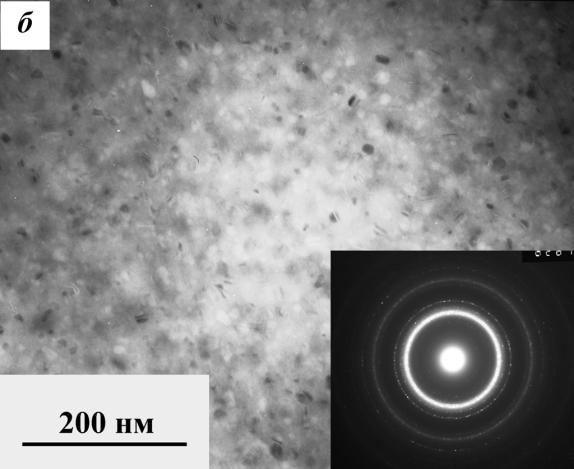

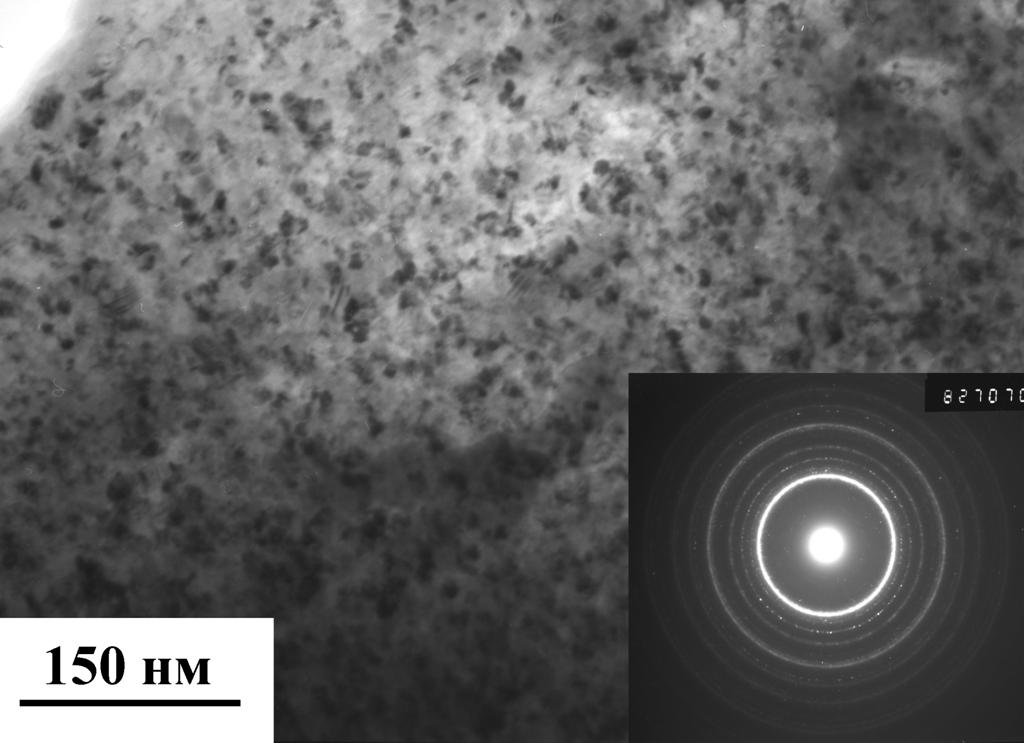

Рисунок 8 - Светлопольные ПЭМ-изображения структуры композитов при N = 3 (а), N = 7 оборотов (б), соответствующие им дифракции.

С увеличением деформации у композитов отмечен рост объемной доли нанокристаллической фазы и уменьшение размеров нанокристаллов (рис. 8). При N = 9 оборотов композит переходит в полностью нанокристаллическое состояние (рис. 9). Идентификация фаз показала выделение α-Fe с ОЦК-решеткой, α-Co с ГПУ-решеткой, боридов Fe2B и Co2B.

Рисунок 9 - ПЭМ-изображение композита после КВД при N = 9 оборотов: светлое поле с дифракцией.

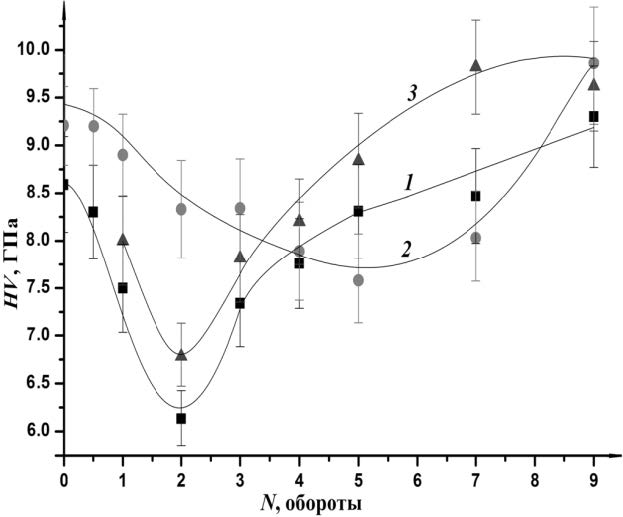

Выявлено снижение величины микротвердости композита на ~ 16 % при малых степенях деформации (N = 2 оборота). Для сплава 1 минимум HV также приходится на N = 2 оборота. Для сплава 2 уменьшение данной механической характеристики происходит более плавно и в более широком диапазоне деформаций, HVmin достигается при N = 5 оборотов (рис. 10). Снижение микротвердости на начальных этапах КВД можно связать с происходящими изменениями в топологическом и химическом ближнем порядках, предшествующими кристаллизации. Кроме того, КВД инициирует появление в аморфной матрице множество ПС, а как известно, их наличие снижают прочность АС и существенно облегчает пластическое течение. Следует отметить также важную роль процессов миграции и перераспределения областей избыточного свободного объема вблизи и внутри ПС.

Рисунок 10 - Изменение микротвердости исследуемых материалов при КВД: 1 – сплав 1; 2 – сплав 2; 3 – композит из сплавов 1 и 2.

Рисунок 11 - Зависимость коэрцитивной силы Hc от числа оборотов подвижной наковальни при КВД: 1 – сплав 1; 2 – сплав 2; 3 – композит из сплавов 1 и 2.

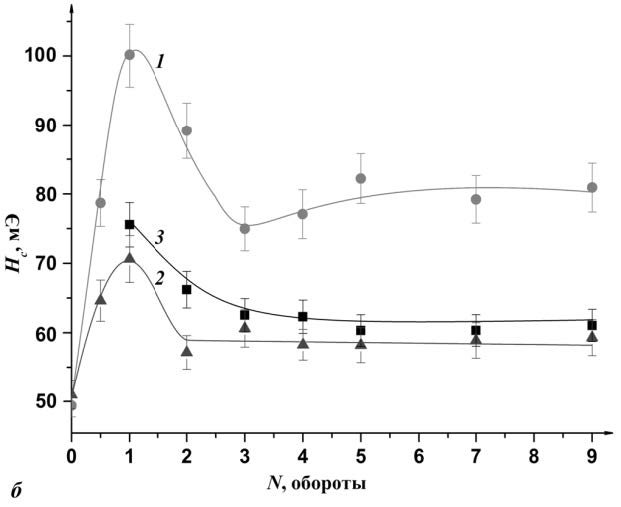

Изучен отклик магнитных характеристик исследуемых материалов после больших деформаций. Существенного влияния КВД на удельную намагниченность насыщения ζs не отмечено как для сплавов 1 и 2, так и для композита на их основе. Во всем диапазоне деформаций изменение величины ζs незначительно – не превышает 2-3% исходной, без обработки. Коэрцитивная сила Hc более структурно-чувствительна, и при увеличении деформации немонотонно изменяется с выраженным максимумом при N = 1 оборот (рис. 11). Для сплавов 1 и 2 максимальное значение Hc превышает исходное в 1,5-2 раза. Далее величина Hc снижается до значений несколько превосходящих первоначальные и стабилизируется в пределах сохранения магнитномягкого состояния сплавов. Скачки коэрцитивной силы на начальных стадиях деформации, вероятно, связаны с процессами расслоения аморфной матрицы, дальнейшей кластеризацией и, как следствие, сопутствующими изменениями обменного взаимодействия между ферромагнитными компонентами.

Таким образом, уровень измельчения кристаллической структуры композитов, полученных КВД, зависит от режима обработки и от природы исходных материалов (от состава АС, температур стеклования и кристаллизации, степени и последовательности их упорядочения), а также преимущественных систем скольжения в образовавшихся кристаллах, энергии дефектов упаковки и др. Метод КВД при больших степенях деформации способен обеспечить уменьшение размеров нанокристаллов в аморфной матрице до 4-20 нм и повысить твердость композита при комнатной температуре с сохранением высокого уровня магнитных характеристик. Подтверждена возможность использования ИПД в качестве эффективного способа создания композитов путем консолидации ленточных АС, а также для улучшения их структуры и управления свойствами.

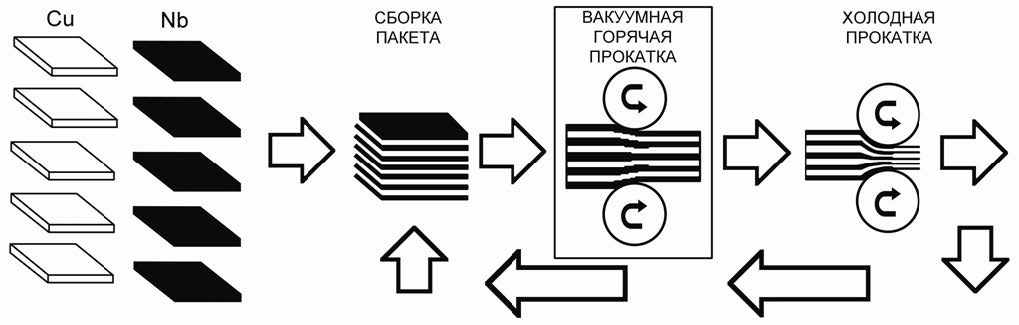

Помимо обработки КВД ленточных АС с целью получения аморфно-нанокристаллических композитов предпринята попытка частично аморфизировать структуру изначально кристаллических наноламинатов, полученных с помощью многократной пакетной прокатки (МПП) листов меди и ниобия (рис. 12) [13]. Полученные после МПП наноламинаты состоят из порядка 10 тыс. слоев Cu и Nb, толщина которых может варьироваться от 100 до 300 нм.

ИПД осуществляли под высоким давлением P = 4 ГПа в камере Бриджмена при различных величинах деформации в диапазоне (1/2-4)N, где N – число полных оборотов подвижной наковальни.

Рисунок 12 - Схема последовательности операций МПП при получении многослойного композита [13].

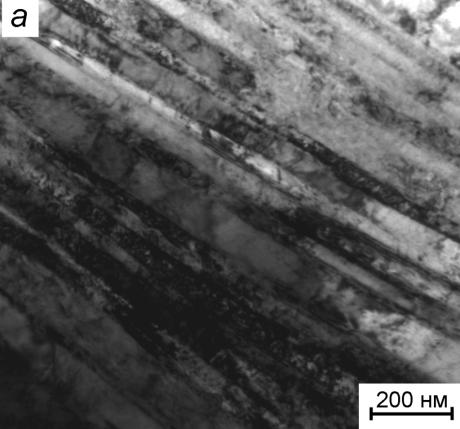

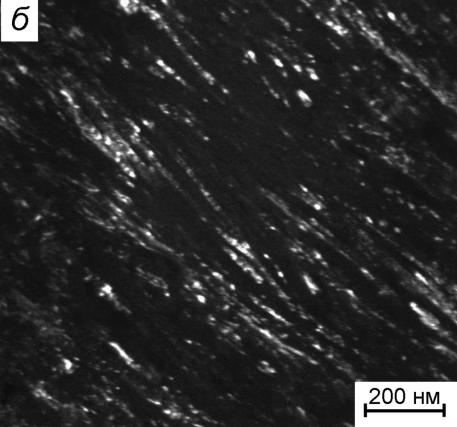

После КВД у наноламинатов наблюдается заметное истончение слоев [14]. По сравнению с исходным средним значением толщины слоев 200 нм, при деформации N = 2 оборота их толщина сокращается примерно в 2 раза (рис. 13 а). При более высоких степенях деформации (N = 4) эффект уменьшения толщины слоев усиливается и наблюдается нарушение их целостности (рис. 13 б).

Рисунок 13 - ПЭМ-изображения планарной структуры наноламинатов Cu-Nb в светлом поле после 2 оборотов (а) и в темном поле 4 оборотов (б).

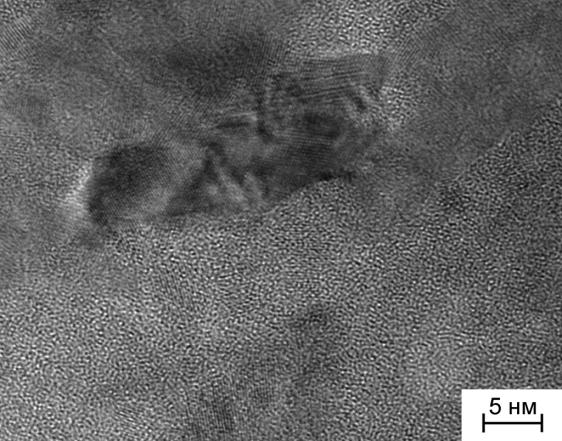

На рис. 14 представлены характерные ПЭМ-изображение высокого разрешения атомной структуры образцов после КВД. Помимо кристаллических зерен размером 10-30 нм наблюдаются области с характерным контрастом, однозначно свидетельствующим о появлении в структуре после N = 4 выделений аморфной фазы размером до 100 нм. Объемная доля этих областей не превышает 5-10 %. Они имеют, как правило, вытянутую форму и располагаются между кристаллами Cu и Nb.

Рисунок 14 - ПЭМ-изображение высокого разрешения структуры композитных образцов Cu/Nb после КВД (N = 4) [14].

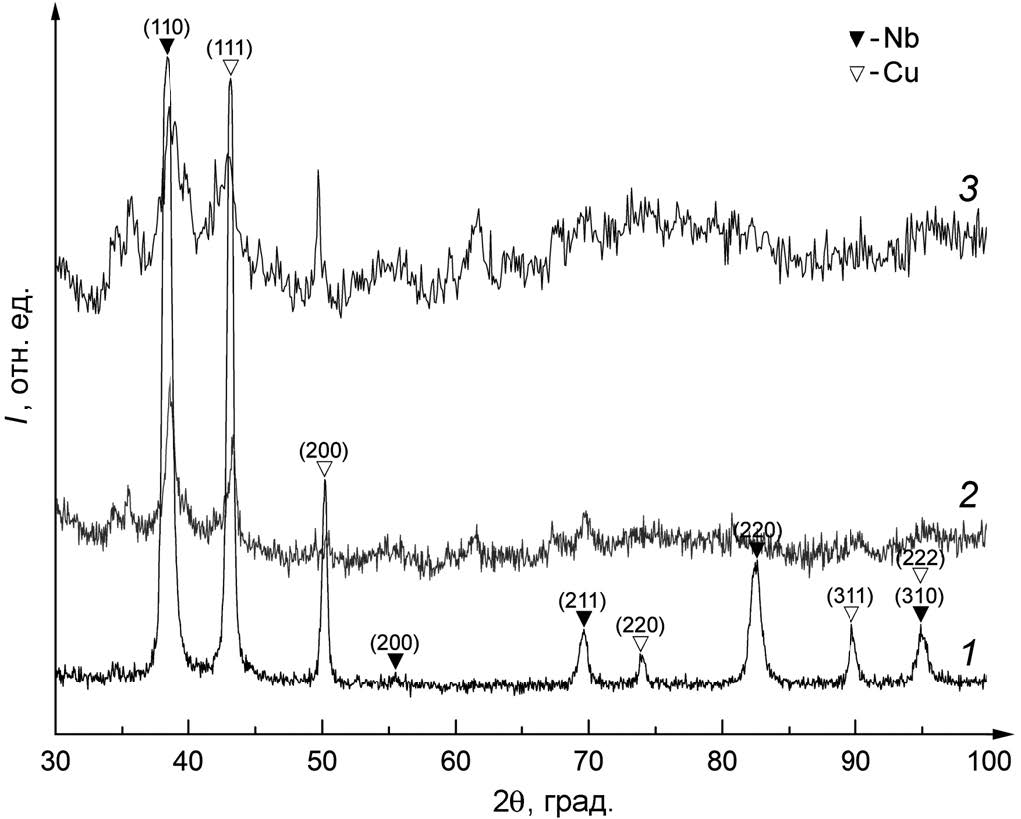

Наряду с ПЭМ проведены исследования методом РСА, чтобы комплексно проанализировать последовательность структурно-фазовых превращений при КВД в нанокомпозитах Cu/Nb. На рис. 15 представлены рентгеновские спектры, снятые с торца исследуемых образцов до и после их кручения в камере Бриджмена. С помощью стандартных процедур индицирования, установлено, что экспериментальный набор линий соответствуют линиям меди (ICDD card № 00-004-0836, Fm-3m, a = 3.6150 Å) и ниобия (ICDD card № 00-034-0370, Im-3m, a = 3.3033 Å).

Рисунок 15 - Рентгенограммы нанокромпозитов Cu/Nb до обработки (N = 0 – кривая 1) и после КВД (N = 2 и 4 оборота – кривые 2 и 3, соответственно) [14].

При сравнении профилей спектров видно, что интенсивность рентгеновских максимумов после деформации снижается. Данный факт может быть связан со значительным уменьшением толщины образцов. Кроме того, часть максимумов "размывается", образуя диффузное гало, что является следствием начавшихся процессов деформационной аморфизации при N = 4, которые зафиксированы и при ПЭМ-исследованиях (рис. 14).

Таким образом, по мере накопления деформации происходит деградация наноламинатной структуры образцов: нарушается регулярность чередования слоев, наблюдается их раздробление и искривление, отмечен частичный переход системы Cu/Nb из кристаллического состояния к рентгеноаморфному.

Появление аморфной фазы в приграничных областях межфазных границ впервые экспериментально установленное в нашем исследовании методами ПЭМ прямого разрешения (рис. 14) и методом РСА (рис. 15), подтверждает гипотезу авторов работ [15, 16] о возможности кластерного строения областей, содержащих одновременно атомы меди и ниобия. Следует обратить внимание на то обстоятельство, что в достаточно обстоятельной работе [17] аморфных фаз после ИПД Cu/Nb наноламинатов не было обнаружено, но наблюдались неравновесные пересыщенные твердые растворы Cu-Nb (до 1,5 ат.% Nb) и Nb-Cu (до 10 ат.% Cu). По всей видимости, заметное расхождение наших результатов и результатов работы [17] связано с тем, что вследствие несколько иных условий ИПД в камере Бриджмена пересыщенные твердые растворы в нашем случае оказались менее термодинамически стабильными и претерпевали фазовый переход: кристалл (твердый раствор Nb-Cu и/или Cu-Nb) ➔ аморфная фаза (Nb-Cu и/или Cu-Nb). В нашем случае, очевидно, выполняется соотношение (3):

USS > UAS (3),

где USS и UAS – свободные энергии неравновесных кристаллических твердых растворов и аморфных фаз Cu-Nb и Nb-Cu, соответственно. Соотношение (3) реализуется при концентрациях твердых растворов выше критических. По-видимому именно такие закритические концентрации растворенного компонента были достигнуты в наших экспериментах, но не были достигнуты в работе [17].

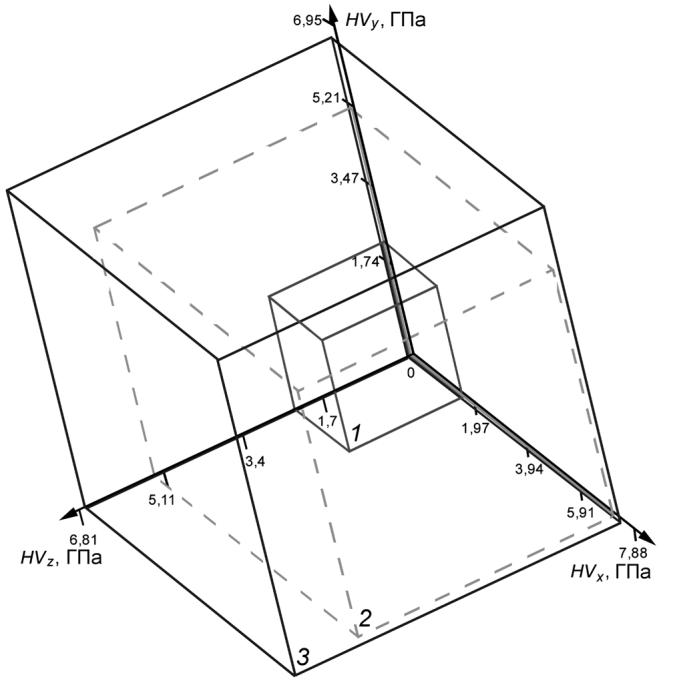

Нами установлен характер изменения микротвердости по Виккерсу нанокомпозитов Cu-Nb в зависимости от степени деформации (рис. 16). В исходных образцах до обработки КВД наблюдается анизотропия механической характеристики HV. При индентировании двух взаимно перпендикулярных торцов значения микротвердости несколько выше (см. на оси Y и рис. 16), чем значение HV плоской поверхности дисковых образцов (см. на ось X). На рис. 16 видно, что прямоугольный параллелепипед 1 имеет неравными между собой величины ребер HV. По мере увеличения деформации отмечен существенный рост микротвердости во всех направлениях (см. прямоугольный параллелепипед 2 рис. 16). При N = 2 наблюдается максимальное отличие микротвердости на поверхности (значения по оси X) по сравнению с торцами (по Y и Z). Иными словами, при N = 2 зафиксирован упрочняющий поверхностный эффект исследуемых наноламинатов. При КВД N = 4 наблюдается переход от анизотропии к изотропии HV (на рис. 16 куб 3 с равными между собой значениям ребер HV).

Рисунок 16 - Поведение микротвердости HV нанокомпозитов Cu-Nb в трех взаимоперпендикулярных направлениях в зависимости от величины деформации: фигура 1 – до обработки (N = 0), фигуры 2 и 3 – после обработка КВД (при N = 2 и 4 оборота, соответственно) [14].

ЛАЗЕРНОЕ ОБЛУЧЕНИЕ

Лазерное облучение занимает особое место среди современных технологий обработки материалов. Этот перспективный метод, имея ряд специфических особенностей, дает дополнительные возможности управления структурой и свойствами АС и АНК [18]. Кратковременность импульсного лазерного воздействия обеспечивает сохранение тех физических свойств, которые могли бы меняться в течение обычного длительного нагрева благодаря диффузии. Кроме того, этот метод позволяет контролировать процесс формирования нанокристаллов, путем изменения энергии лазерного излучения, длительности импульсов, их частоты. Привлекательным в лазерной обработке является и то, что, задавая закон распределения температур по объему материала, можно получать композиты с необходимым составом структурных единиц и структурных параметров [19, 20]. Использование лазерного воздействия может стать эффективным для локального улучшения магнитных характеристик АС и композитов на их основе. Следует отметить, что сейчас в научных кругах существует дефицит в исследованиях подобного рода. Таким образом, существует необходимость в детальном и комплексном изучении физических особенностей лазерного облучения АС с целью создания АНК.

Осуществлен детальный подбор параметров лазерного воздействия с помощью численного моделирования. Проведен компьютерный расчѐт характеристик теплового поля АС при лазерном нагреве [21]. На основе этого были получены первые пробные образцы АНК, путем облучения ленточных АС Fe50Ni33B17 и Co70,5Fe0,5Сr4Si7B18 эксимерным ультрафиолетовым KrF лазером с длиной волны λ = 248 нм, длительностью импульса η = 20 нс и частотой следования импульсов f = 2 Гц [22].

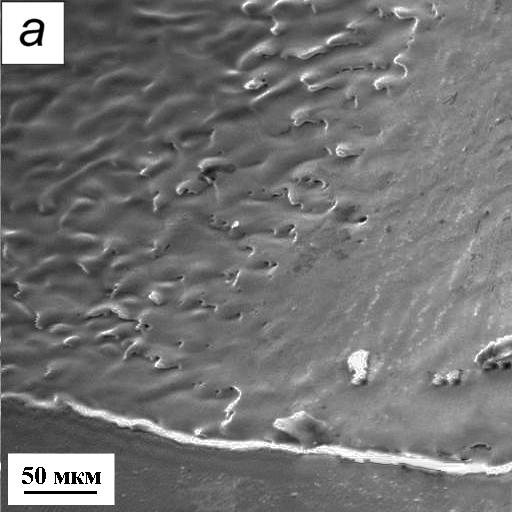

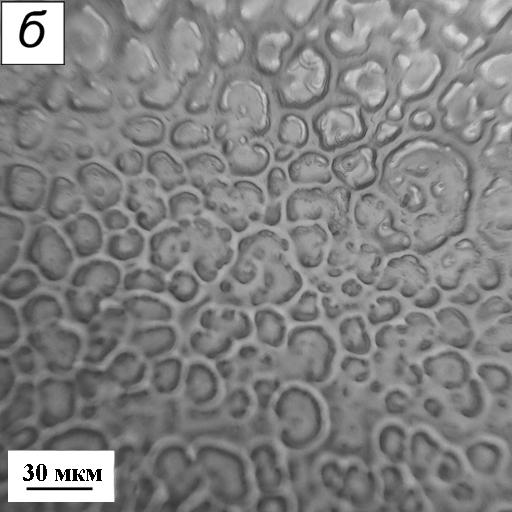

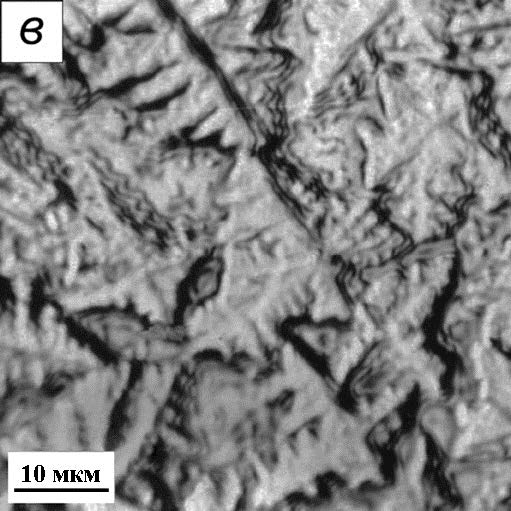

Рисунок 17 - Структура образцов после оплавления: a, б – Fe50Ni33B17, в – Co70,5Fe0,5Сr4Si7B18.

Изучены морфологические особенности рельефа поверхности после лазерного воздействия. Выявлено, что начиная с 400 импульсов на поверхности АС могут формироваться как тонкие оксидные пленки с цветами побежалости, так и более толстые слои оксидов. Зная градуировочную таблицу цветов побежалости АС при термической обработке, можно приблизительно оценить температуру локальную нагрева сплава, подвергавшегося лазерному воздействию. При сравнении, в качестве примера, с цветами побежалости, образовавшимися при обычном печном отжиге АС Co70,5Fe0,5Сr4Si7B18, можно констатировать, что температуры нагрева материала при импульсах n = 400-800 лежат в диапазоне от 723 до 1123 K. Кроме того, в зонах облучения лазером свыше 800 импульсов наблюдаются структуры поверхностного слоя, образованные после локального оплавления исследуемых образцов: брызги и лунки (рис. 17 а, б), а также участки с дендритами (рис. 17 в). Все это является «индикаторами» значительного разогрева поверхности ленточных образцов.

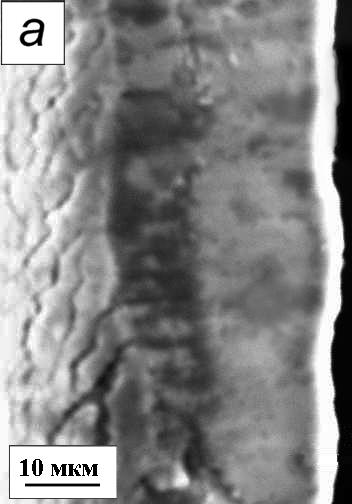

Рисунок 18 - Фрактография степени кристаллизации АС Co70,5Fe0,5Сr4Si7B18 после лазерного воздействия: а, б – частично закристаллизованный (30% и 50% соответственно), в – полностью закристаллизованный.

Фрактографические исследования с помощью оптической и растровой электронной микроскопии позволили оценить глубины закристаллизовавшихся слоев при лазерном воздействии (рис. 18). Путем изменения числа импульсов получены тонкие кристаллические слои на поверхности лент АС, двухслойные композиты-«сэндвичи» из аморфно-кристаллических составляющих, а также полностью объемные кристаллические сплавы.

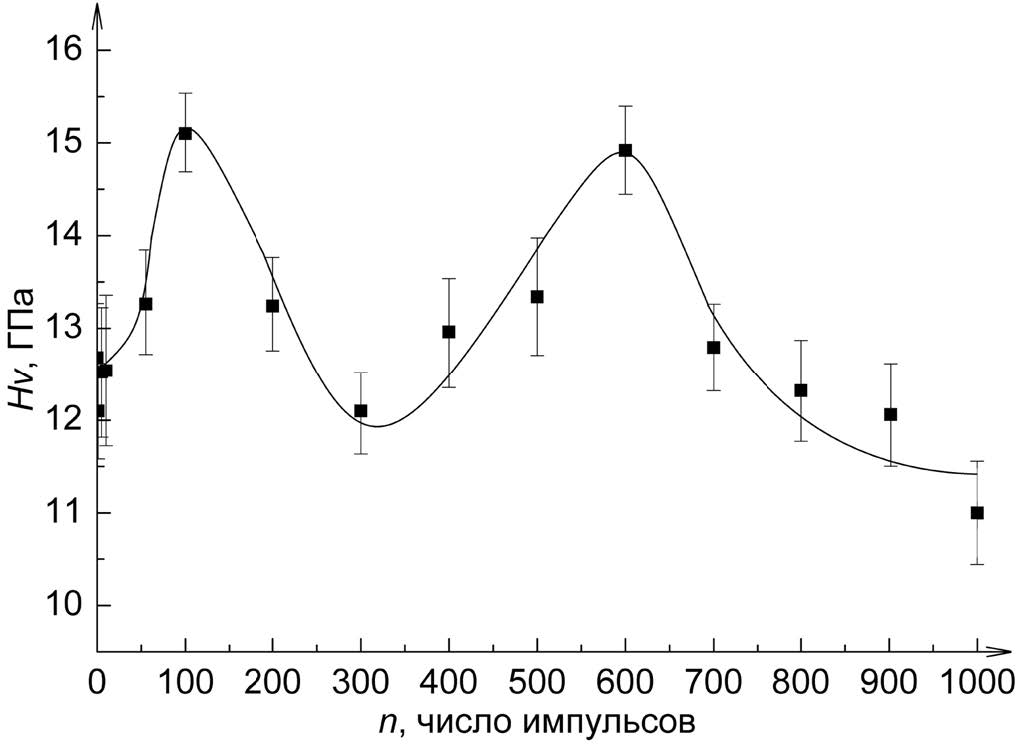

Рисунок 19 - Зависимость микротвердости АС Co70,5Fe0,5Сr4Si7B18 от количества импульсов.

Проведена оценка величин микротвердости по Виккерсу (Hv) для сплава системы Co-Fe-Cr-Si-B в зонах селективного лазерного облучения в зависимости от числа импульсов (рис. 19). Изменение Hv(n) носит немонотонный характер. Этот факт согласуется с данными, полученными при обычном термическом отжиге [1, 23] и при интенсивной пластической деформации (ИПД) [24]. Наблюдаются два пика микротвердости. Однако следует отметить, что первый максимум микротвердости при лазерной обработке несколько выше, чем при печном отжиге. Данный факт говорит о том, что лазерный нагрев при 100 импульсах эффективнее способствует упрочнению материала, чем низкотемпературный отжиг, соответствующий температурам 373-423 K. В то же время, он уступает технологии ИПД, при которой микротвердость достигает наибольшей величину 20 ГПа.

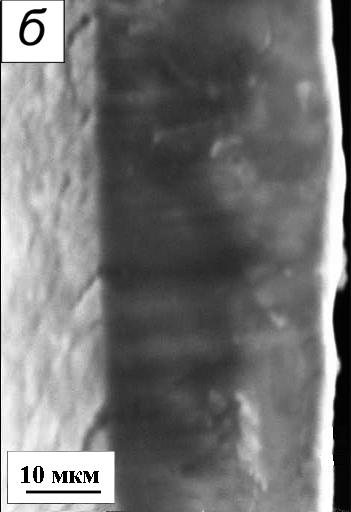

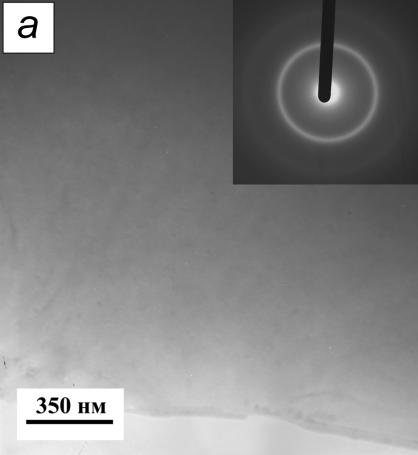

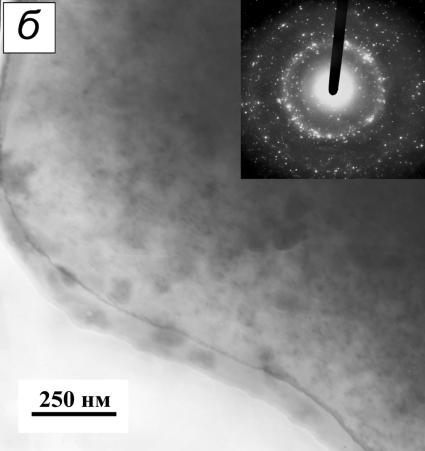

Наблюдаемый первый максимум микротвердости связан с перераспределением высокоподвижных атомов металлоидов – их сегрегацией на дефектах. Проведенные электронно-микроскопические исследования показали аморфную структуру (рис. 20 а): однородный контраст на светлопольном изображении, дифракционная картина в виде размытых колец (гало). Таким образом, обработка до 400 импульсов не инициирует объемную кристаллизацию АС, приводя лишь к структурной релаксации, сопровождающейся изменением структуры топологического и химического ближнего порядка, предшествующему формированию зародышей кристаллизации. Кроме этого, лазерный отжиг АС при относительно невысоких температурах (ниже температуры стеклования) может приводить к частичному уменьшению объема микропор. Установленное авторами в работе [25] залечивание пористости в АС, также как и в других материалах [26], способствует улучшению прочности АС.

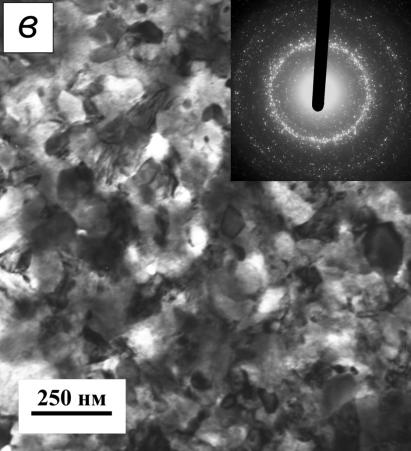

Рисунок 20 - Электронно-микроскопические изображения структуры сплава Co70,5Fe0,5Сr4Si7B18, обработанного лазером при 100 (а), 500 (б), 700 импульсах (в).

При возрастании числа импульсов от 400 до 700, происходит более высокая термическая обработка Tan→Tcrys, ведущая к стабилизации структуры и второму пику микротвердости (рис. 19). На рисунке 20 б, в приведены электронно-микроскопические изображения образцов сплава Co-Fe-Cr-Si-B, облученного при 500 и 700 импульсах (структуры в режиме светлого поля и соответствующие им электронограммы). При кристаллизации аморфного вещества, в ходе появления и «оптимального» распределения по объему аморфной матрицы АС дисперсных кристаллических частиц на основе кобальта, твердость и напряжение механического течения растут. На электронограммах наряду с аморфным гало наблюдается появление рефлексов, соответствующих формированию кристаллов α-Co (ГПУ P64/mmc(A3) a = b = 2,514 Å, c = 4,105 Å) и β-Co (ГЦК Fm3m a = 3,5447 Å), силицидов Co2Si и боридов Co2B, Co3B. Одновременное их образование вызвано неравномерностью распределения температуры в зоне облучения, в отличие от печного отжига, при котором наблюдается последовательное появление сначала α-Co, а несколько позже β-Сo вместе с соединениями металл-металлоидов [23].

Таким образом, можно сделать вывод, что при лазерной обработке АС Co-Fe-Cr-Si-B происходит изменения механизма кристаллизации с первичной на эвтектическую. Это находится в соответствии с работами авторов [27, 28], наблюдающих подобное явление на других АС при импульсном лазерном воздействии.

СПИСОК ЛИТЕРАТУРЫ

- Глезер А.М., Пермякова И.Е. Нанокристаллы, закалѐнные из расплава. – М.: ФИЗМАТЛИТ, 2012. 360 с.

- Глезер А.М., Шурыгина Н.А. Аморфно-нанокристаллические сплавы. – М.: ФИЗМАТЛИТ, 2013. 452 с.

- Глезер А.М., Пермякова И.Е., Громов В.В., Коваленко В.В. Механическое поведение аморфных сплавов. – Новокузнецк: Изд-во СибГИУ, 2006. 416 с.

- Glezer A.M., Permyakova I.E., Shurygina N.A., Rassadina T.V. Structural features of crystallization and hardening of amorphous alloy in the Fe-Cr-B system // Inorganic materials: Applied research. 2012. V. 3. N 1. P. 23-27.

- Glezer A.M., Manaenkov S.E., Permyakova I.E., Shurygina N.A. Effect of nanocrystallization on the mechanical behavior of Fe-Ni-based amorphous alloys // Russian metallurgy (Metally). 2011. V. 2011. N 10. P.947-955.

- Glezer A.M., Manaenkov S.E., Permyakova I.E. Structural mechanisms of plastic deformation of amorphous alloys containing crystalline nanoparticles // Bulletin of the RussianAcademyofSciences:Physics.2007.V.71.N12. P. 1702-1707.

- Glezer A.M., Permyakova I.E., Manaenkov S.E. The mechanisms of interaction of slip bands with nanoparticles in amorphous-crystalline alloys // Bulletin of the Russian AcademyofSciences:Physics. 2008.V.72.N9.P. 1265-1266.

- Glezer A.M., Permyakova I.E., Manaenkov S.E. Plasticizing effect in the transition from an amorphous state to a nanocrystalline state // Doklady Physics. 2008. V. 53. N 1. P. 8-10.

- Финкель В.М. Физические основы торможения разрушения. – М.: Металлургия, 1977. 360 с.

- Глезер А.М. Принципы создания многофункциональных конструкционных материалов нового поколения // Успехи физических наук. 2012. Т. 182. № 5. С. 522-529.

- Valiev R.Z., Zhilyaev A.P., Langdon T.G. Bulk nanostructured materials: fundamentals and applications. – USA: TMS. J. Wiley & Sons Inc., 2013. 456p.

- Пермякова И.Е., Блинова Е.Н., Щетинин И.В., Савченко Е.С. Композиты на основе аморфных сплавов, полученные кручением под высоким давлением // Деформацияиразрушениематериалов.2019. № 1. С. 24-31.

- Карпов М.И., Коржов В.П., Внуков В.И. Механические свойства многослойных композитов со слоями наноразмерной толщины // Деформация и разрушение материалов. 2010. № 12. С. 36-40.

- Permyakova I.E., Glezer A.M., Karpov M.I., Vnukov V.I., Shtansky D.V., Gorshenkov M.V., Shchetinin I.V. Structural amorphization and mechanical properties of nanolaminates of the cooper-niobium system during high-pressure torsion // Russian Physics Journal. 2018. V. 61. N 3. P.428-438.

- Lipnitskii A.G., Nelasov I.V., Golosov E.V., Kolobov Yu.R., Maradudin D.N. A molecular-dynamics simulation of grainboundary diffusion of niobium and experimental investigation of its recrystallization in a niobiumcopper system // Russian Physics Journal. 2013. V. 56. N 3. P. 330-337.

- Nelasov I.V., Lipnitskii A.G., Kolobov Y.R. Study of the evolution of the Cu/Nb interphase boundary by the molecular dynamics method // Russian Physics Journal. 2009. V. 52. N 11. P.1193-1198.

- Ekiz E.H., Lach T.G., Averback R.S., Mara N.A., Beyerlein I.J., Pouryazdan M., Hahn H., Bellon P. Microstructural evolution of nanolayered Сu-Nb composites subjected to high-pressure torsion // Acta Materialia. 2014. V. 72. P. 178-191.

- Permyakova I.E. Effect of laser radiation on the structure and properties of amorphous alloys: A Review // Bulletin of the Russian Academy of Sciences: Physics. 2018. V. 82. N 9. P.1086-1095.

- Girzhon V.V., Smolyakov A.V., Yastrebova T.S. // The physics of metalsand metallography. 2003. V. 96. N 6. P.615-619.

- Семенов А.Л., Гаврилюк А.А., Малов С.Н., Семиров А.В., Турик Н.В., Морозов И.Л., Моховиков А.Ю. Влияние лазерной обработки на магнитные свойства аморфных металлических лент // Известия высших учебных заведений. Физика. 2009.№ 12/3. С. 278-282.

- Пермякова И.Е., Иванов А.А., Шеляков А.В. Композиты, полученные лазерным воздействием на аморфные сплавы // Вестник Тамбовского университета. Серия: Естественные и технические науки. 2018. Т. 23.№ 123. С. 496-500.

- Permyakova I.E., Glezer A.M., Ivanov A.A., Shelyakov A.V. Application of laser design of amorphous FeCo-based alloys for the formation of amorphous-crystalline composites//RussianPhysicsJournal.2016.V.58.N9. P. 1331-1338.

- Федоров В.А., Ушаков И.В., Пермякова И.Е., Калабушкин А.Е. / Кристаллизация аморфного металлического сплава Co70,5Fe0,5Сr4Si7B18 под влиянием термической обработки // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2006. № 1. С. 108-112.

- Permyakova I.E., Glezer A.M., Grigorovich K.V. Deformation behavior of amorphous Co-Fe-Cr-Si-B alloys in the initial stages of severe plastic deformation // Bulletin oftheRussianAcademyofSciences:Physics.2014.V. 78. N 10. P.996-1000.

- Betekhtin V.I., Gyulikhandanov E.L., Kadomtsev A.G., Kipyatkova A.Yu., Tolochko O.V. // Physics of the Solid State. 2000. V. 42. N 8. P.1460-1464.

- Черемской П.Г., Слезов В.В., Бетехтин В.И. Поры в твердом теле. – М.: Энергоатомиздат, 1990. 376 с.

- Girzhon V.V., Smolyakov A.V., Yastrebova T.S., Sheiko L.M. // The physics of metals and metallography. 2002. V. 93. N 1. P.58-62.

- Załuska A., Matyja H. Current pulse heating of Co-Fe-Si-B metallic glass // Materials Science and Engineering. 1987. V. 89. P.L11-L13.

Ресурс: НАУЧНАЯ ЭЛЕКТРОННАЯ БИБЛИОТЕКА Elibrary.ru